Сварка пластика – один из самых эффективных и экономичных способов соединения пластмассовых изделий друг с другом. Проведение сварочных работ с применением специализированного оборудования обеспечивает высокую прочность скрепления, а также позволяет проводить работы независимо от внешних условий: в единичном или массовом производстве, в домашней мастерской или на предприятиях.

Виды пластмасс для сваривания

Далеко не все виды пластмасс способны сохранять свои свойства при расплавлении и последующем охлаждении. Также нельзя сваривать материалы, которые не выдерживают термическое воздействие. Они называются реактопластами и обладают горючестью, в связи с чем обугливаются и горят при высоких температурах. Обычно в процессе сварки участвуют следующие термопласты:

- ПВХ,

- полиэтилен,

- полипропилен.

Другие разновидности разогреваемых материалов, таких как нейлон, поликарбонат, полистирол, поливинилацетат и другие, обычно соединяются при помощи монтажа на обрешетке или склеивания.

Технологии сварки

Пайка пластиковых конструкций в домашних условиях проводится с применением разных способов и технологий.

Контактная сварка

Это наиболее простой и удобный способ, который не подразумевает применения присадочного материала. Обычно работы выполняются специальным паяльником с напряжением 220 В и насадкой для расширения площади разогрева. Контактная технология отличается универсальностью и подходит для соединения разных пластмасс, независимо от их плотности, толщины и формы. Сам сварочный процесс сводится к разогреву шовной зоны до 260 °С с дальнейшей фиксацией деталей внахлест или путем стыковки. Всего существует три принципа воздействия на материал: на всю толщину (подходит для трубного и листового материала), с ограниченной площадью разогрева (соединение внахлест), с одновременным нагревом наружных и внутренних элементов (стыковка враструб).

Сварка горячим воздухом

При таком способе сваривания пластиковых предметов используется сварочный фен со специальными насадками или термопистолет. Инструмент используется для подачи присадочного прутка вручную с последующим расплавлением полимерного материала в зоне сварки. В отличие от пистолетов фен с насадкой считается более удобным в работе, т. к. пруток находится в насадке, а левая рука остается свободной. Для бытовых условий подойдут простые фены мощностью 1,5–2 кВт, способные нагревать воздух до 180–260 °С. Также они комплектуются терморегуляторами для отслеживания температуры нагрева.

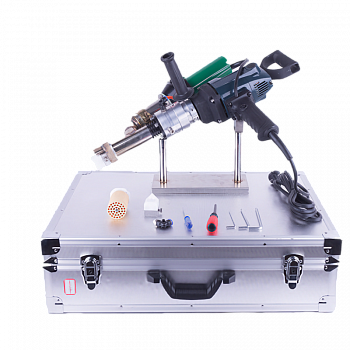

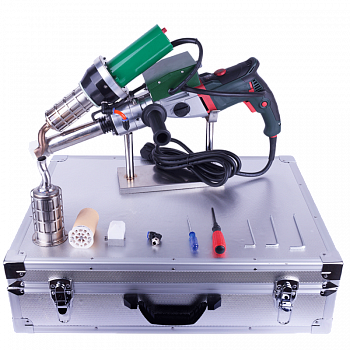

Сварка экструдером

Сварочный экструдер подает в зону стыковки пластиковых изделий расплавленный полимер, обеспечивая ровный шовный валик. Технология отличается высокой эффективностью и надежностью. Представленные на рынке экструдеры бывают бесконтактными, когда подаваемое сырье разравнивается с помощью специального валика, а также контактными, подразумевающими подачу мягкого полимера с усилием. Регулировка процесса выполняется с учетом типа материала и особенностей присадочного прутка.

Процесс и применение сварки пластика феном

Стыковка пластиковых изделий с помощью термического пистолета (сварочного фена) широко применяется автомобильными мастерами, которые занимаются ремонтом бамперов и других деталей из полимерных материалов в автомашинах. В этом случае используются специальные сварочные прутья, выполняющие функции припоя для пластика. Их можно купить в готовом виде или изготовить своими руками. Ключевое требование – присадочный материал должен обладать аналогичными свойствами и структурой, что и свариваемая заготовка. Один конец стержня или прутка заостряется, а затем вставляется в отверстие в термопистолете/фене. Процесс сварки подразумевает медленное перемещение фена вдоль трещины или будущего стыка с наклонением присадочного прутка под углом 45 градусов к обрабатываемой поверхности. Если конструкция разлетится на несколько кусков, пайку придется провести в два этапа. Для этого небольшие фрагменты или куски потребуется соединить короткими стежками (швами) и лишь после этого начать окончательную стыковку.

Процесс и применение сварки пластика экструдером

Из всех способов сварки пластика с применением высокой температуры использование контактного экструдера пользуется наибольшим спросом. Это обусловлено меньшим энергопотреблением, улучшенной теплопередачей, а также отсутствием необходимости использования прижимных устройств. Кроме этого, оператору проще контролировать качество шва, т. к. расплавленная масса прижимается направляющим соплом. Технология подходит для стыковки деталей с толстыми стенками. Прибор подает уже размягченное вещество, соответственно, скорость выполнения работ существенно возрастает.

Технологический процесс состоит из трех этапов:

- разогрев кромок до получения вязкой консистенции;

- стыковка деталей с помощью механического воздействия;

- охлаждение соединенных элементов естественным путем.

Выбор присадочного материала

Прутья из полипропилена. Они выбираются с учетом особенностей полимеров, которые будут соединяться. Эти параметры отображаются в маркировке присадочного материала. Стержни для полипропилена выпускаются с разным сечением: круглые, треугольные. Если требуется стыковка элементов под прямым углом, лучше отдать предпочтение первому варианту. Также такая продукция различается цветом. Самые популярные в использовании – это прутья черного и серого цветов.

Прутья из полиэтилена. Они отличаются особой мягкостью и меньшей температурой плавления (от +160 °С). Важно учитывать, что прутья рассчитаны на применение при температуре выше +15 °С. Если она ниже этого уровня, изделие теряет эластичность и подвергается повреждениям.

Выбирая присадочной материал, следует обращать внимание на температуру его плавления. Разрешается применение полимеров с минимальными отличиями, если у них схожая пластичность. Также стержни или прутья должны идеально подходить по диаметру загрузочного отверстия и выходного сопла экструдера. В случае с ручными экструдерами применяются изделия толщиной от 2 до 7 мм.

Советы по выбору сварочного аппарата

На рынке сварочных аппаратов представлено множество устройств для бытового и промышленного применения, которые различаются мощностью, скоростью получения и качеством сварного шва, а также уровнем надежности. Также оборудование предназначается для разных условий эксплуатации и типов пластмасс. Чтобы подобрать подходящий сварочный фен, ручной экструдер или другую технику для соединения пластмасс, следует учитывать такие параметры:

- мощность. Для нечастого бытового использования подойдет доступный сварочный аппарат мощностью 1200 Вт, который обеспечит приемлемое качество скрепления торцов. Более мощные устройства отличаются большей производительностью, но подвергаются нагреву. Обычно их используют в коммерческих целях и на предприятиях;

- комплектация. Чтобы не покупать отдельные приспособления и расходные материалы для сварочных работ, рекомендуется взять готовый комплект для сварки изделий из пластика с требуемой комплектацией. Для профессиональных целей следует выбирать устройства с максимальным набором поставки, где кроме паяльника есть множество сопутствующих аксессуаров;

- функциональность. В список дополнительных функций, которые упростят работу с оборудованием, следует отнести терморегулятор, индикатор нагрева, кнопку включения и другие. В профессиональных аппаратах есть специальный центратор (для фиксации полипропиленовых труб), электроторцеватель и сварочное зеркало;

- стандарты безопасности. Такой фактор определяет, насколько безопасной будет работа с устройством на протяжении долгого времени. Среди основных средств защиты упоминаются аварийная система отключения при перегреве, антискользящее покрытие рукояти и т. д.

Купить профессиональные и бытовые сварочные аппараты для пластика вы можете в каталоге нашего интернет-магазина. Мы гарантируем доступные цены и оперативную доставку в любой регион РФ.